伊利诺伊大学厄巴纳-香槟分校的研究人员开发出一种方法,利用低能耗活化技术,可以将二维平面结构转化为三维曲面结构。航空航天博士生吴伊万(Ivan Wu)和他的导师杰夫·鲍尔(Jeff Baur)将连续碳纤维3D打印技术与节能树脂系统相结合,解决了将卫星天线等大型结构送入太空的难题。

形状变形

该工艺利用3D打印机制造出直径与头发丝相仿的碳纤维束,将其压缩并用紫外线进行部分固化。然后,将打印好的模型与液态树脂混合并冷冻保存,直至需要使用。当用低能量加热激活时,一种称为正面聚合的化学反应会将材料固化成所需的3D形状。

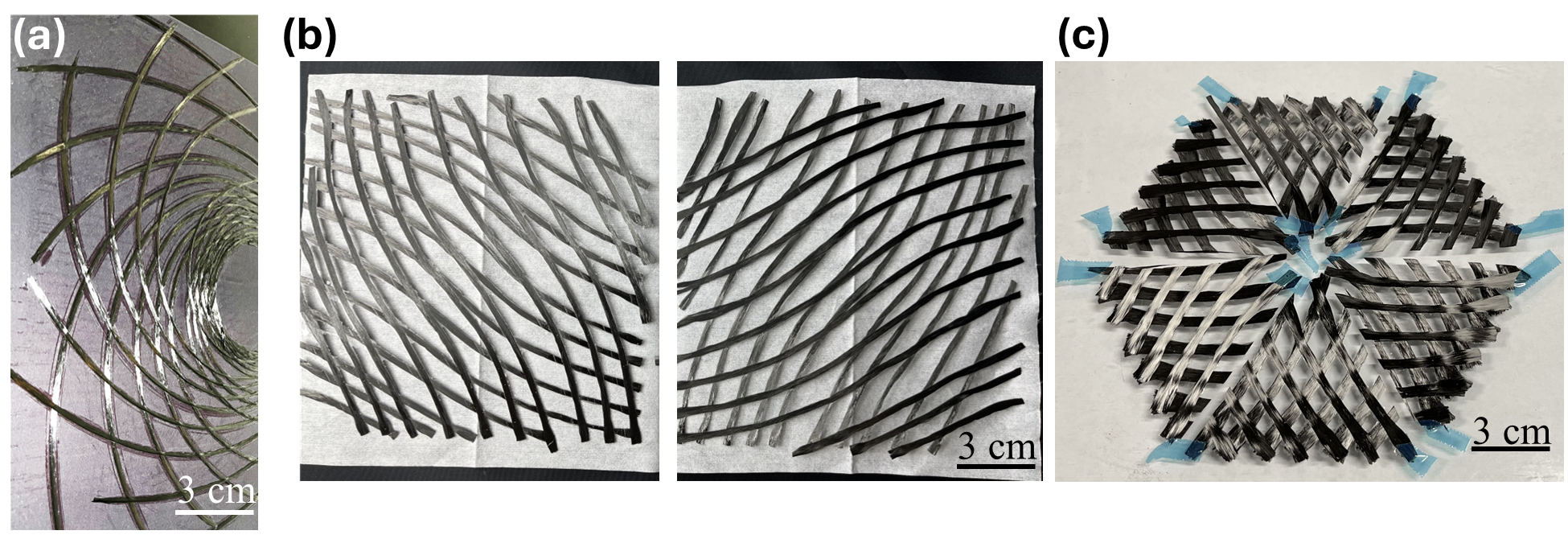

吴说:“对我来说,第一个挑战是解决逆问题。你有一个想要的3D形状设计图,但要打印出能得到该形状的2D图案是什么?我必须写出数学方程来描述这些形状,才能打印出精确的图案。”吴成功地制作了五种不同的形状,包括螺旋圆柱体、扭曲体、圆锥体、鞍形和抛物面碟形。

连续纤维3D打印机通过增材沉积技术制备纤维束,生成所需形状:a) 圆锥体,b) 马鞍形,c) 抛物面碟形。(图片来源:伊利诺伊大学厄巴纳-香槟分校)

该方法借鉴了日本剪纸艺术(kirigami),这是一种结合了切割和折叠的艺术形式。吴指出,虽然目前的刚度水平不足以满足最终空间结构的要求,但激活的形状可以作为模具,用于制造更高刚度的部件。这项由美国空军研究实验室资助的研究发表在《增材制造》(Additive Manufacturing)期刊上,DOI:10.1016/j.addma.2025.104911。

来源:aerospace.illinois.edu

【特别声明】本站部分内容来源于互联网,仅供个人用于学习、研究,不得用于商业用途。如有关于文章内容、版权或其它问题请及时联系我们修正或删除(微信:18923725282 / 邮箱:454884888@qq.com)。