弗劳恩霍夫激光技术研究所 (ILT) 与粉末制造商 MacLean-Fogg 和丰田合作,开发了一种用于制造汽车生产中使用的大型压铸模具的 3D 打印解决方案。此次合作旨在应对汽车行业向更少、更复杂的结构部件转变,这些部件需要更大、更耐用的铸造工具,并缩短开发时间。

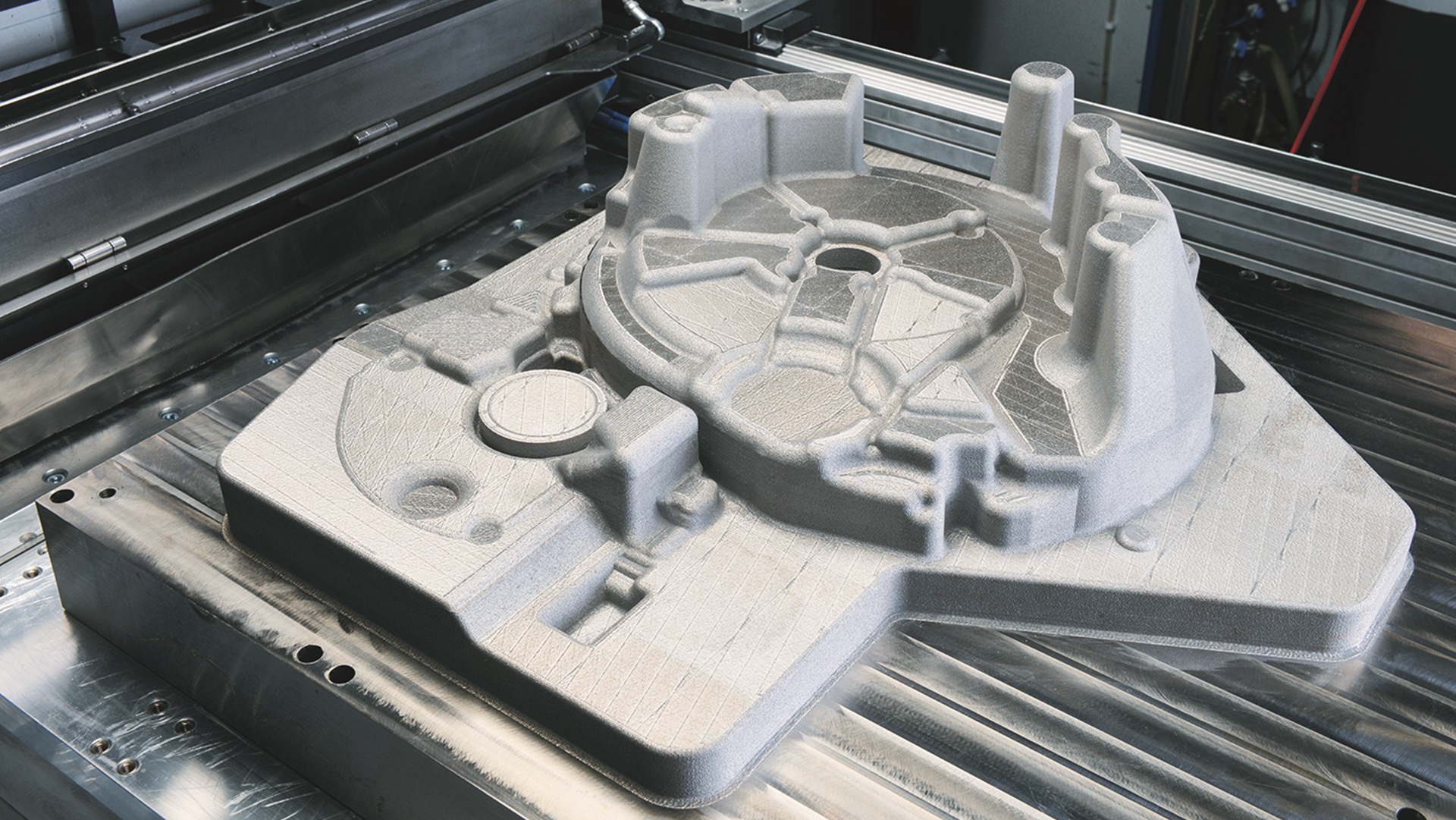

采用L-40工具钢增材制造的压铸工具嵌体:大型体积模具由弗劳恩霍夫ILT公司采用激光粉末床熔合保形冷却技术生产。(图片来源:弗劳恩霍夫ILT公司)

该项目的核心是一台基于龙门架的粉末床熔融激光束熔化 (PBF-LB/M) 机器,其可扩展的打印体积为 1,000 x 800 x 350 mm³。该系统配备可移动的加工头、局部保护气体引导以及可加热的基板模块,基板模块温度可达 200°C,以最大限度地减少生产过程中的温度梯度。这种设计允许打印体积线性缩放,同时保持一致的工艺条件。

此前,3D打印大型压铸模具的尝试面临两大主要障碍:传统机器的打印体积不足,以及传统工具钢的材料限制。体积超过20,000 cm³的大型部件在打印过程和后续热处理过程中通常会出现开裂、热变形和机械性能不佳的情况。

“为了克服这些限制,我们需要新一代的机器和材料,专门针对大型高压精密压铸模具的需求,”弗劳恩霍夫工业技术研究所 (ILT) 低压粉末冶金工艺技术组组长 Niklas Prätzsch 解释道。“我们实施的最新变革正是围绕这种组合而展开的。”

该项目采用了 MacLean-Fogg 专为增材制造应用开发的 L-40 钢。与传统工具钢相比,该材料具有更低的开裂倾向,并在竣工状态下达到 48 HRC 的硬度、1420 MPa 的抗拉强度和超过 60 J 的缺口冲击强度。Prätzsch 表示:“成功的关键在于 MacLean-Fogg 的 L-40 材料,它是根据 PBF-LB/M 的要求量身定制的。”

该系统成功生产出体积超过20,000立方厘米、尺寸为515 x 485 x 206立方毫米的工具嵌体。该技术能够制造出传统工艺无法制造的复杂内部冷却结构,与传统模具相比,有望延长工具的使用寿命。

来源:ilt.fraunhofer.de