德国一项研究项目表明,与传统设计相比,3D打印制造工具可实现约30%的减重。这项名为AdTopoTool的项目由弗劳恩霍夫IWU研究所牵头,并与工业合作伙伴Werkzeugbau Winkelmühle GmbH和H+E Produktentwicklung GmbH共同开展。该项目利用拓扑优化和改进的冷却通道设计,在不牺牲结构完整性的前提下,制造出更轻的工具。

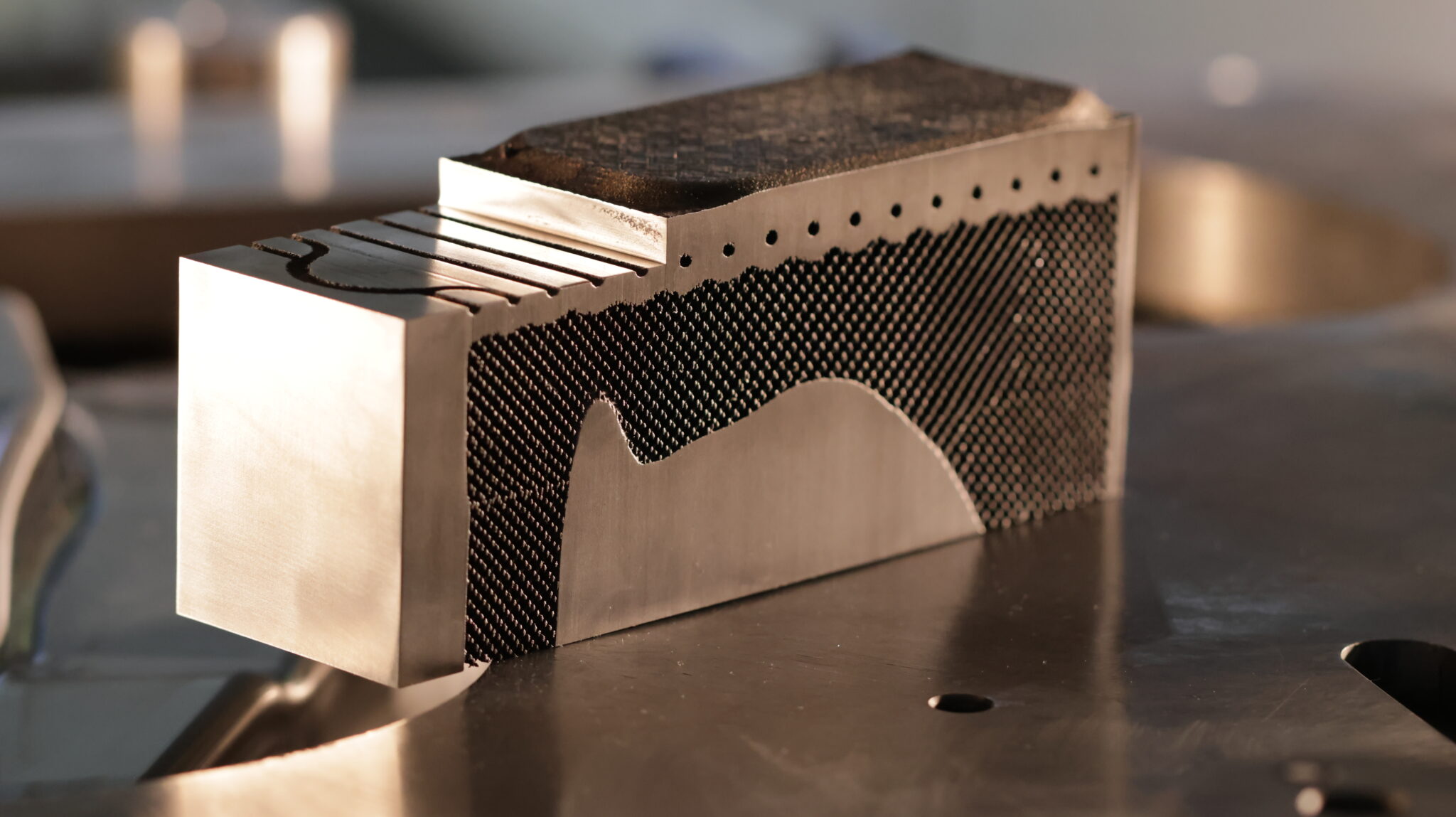

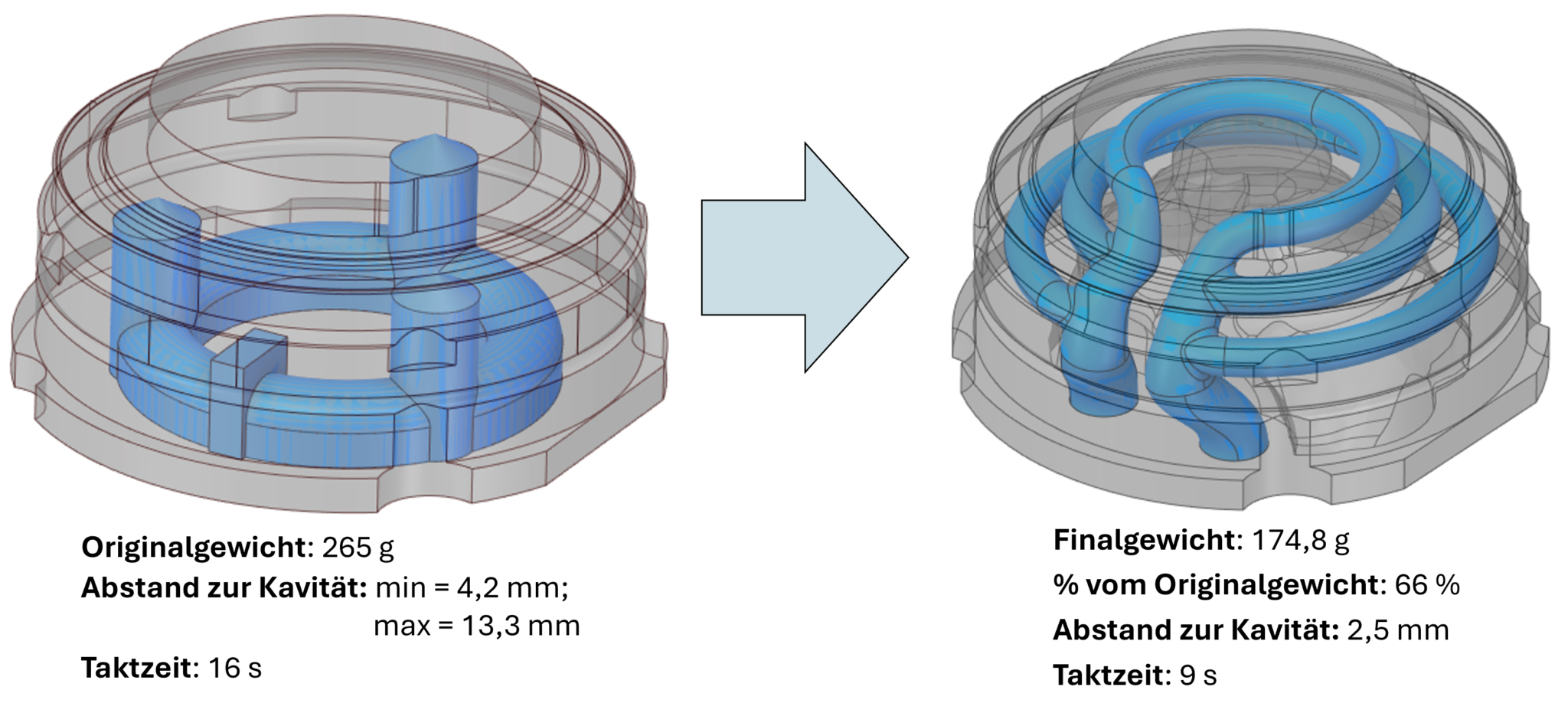

采用增材制造技术制造的、拓扑结构优化的压铸模具部件。(图片来源:弗劳恩霍夫IWU研究所)

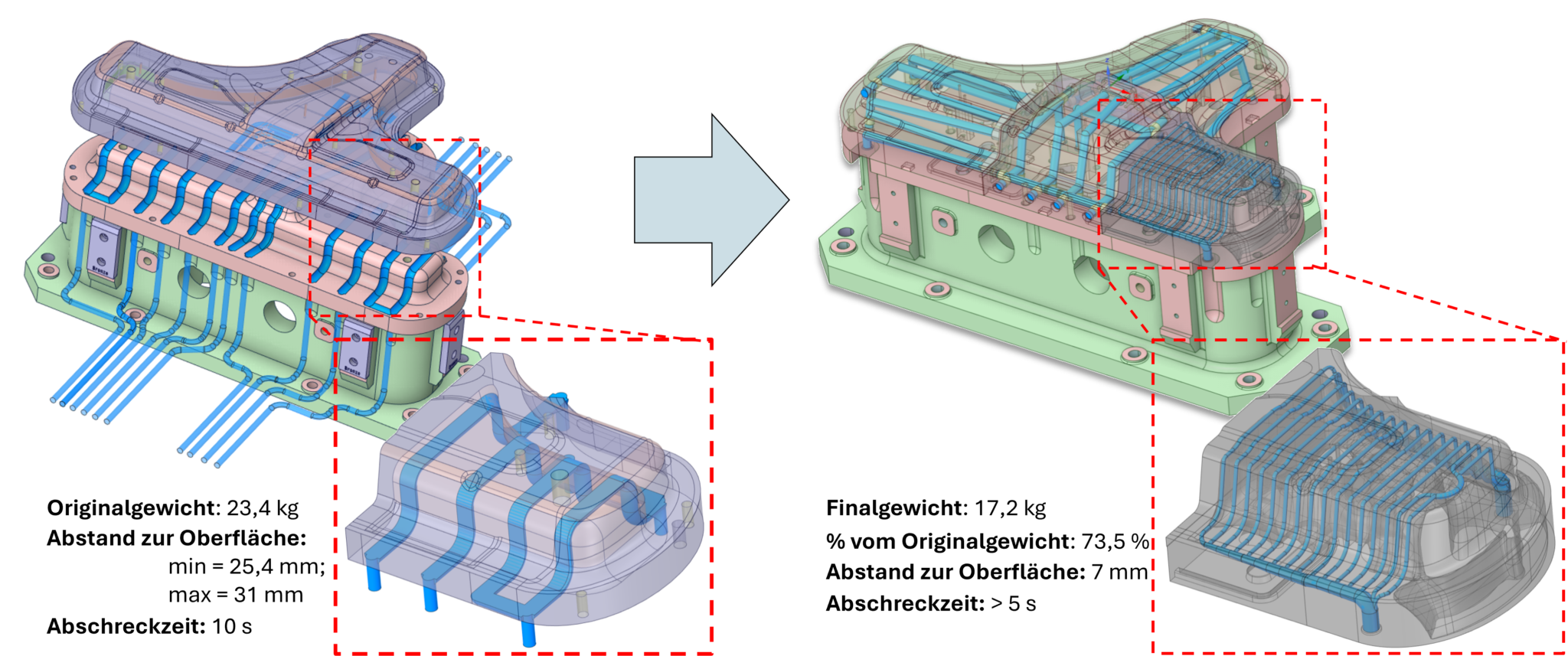

研究团队开发了数值方法,用于预测热应力作用下模具在运行条件下的性能。他们运用这些方法,为注塑成型和热压硬化应用创建了优化的模具几何形状。测试结果表明,在保持形状稳定性的前提下,注塑成型模具的重量减轻了34%,热压硬化模具的各部件重量减轻了28%。

除了减轻重量外,改进后的冷却系统还显著提升了性能。注塑成型部件的生产周期缩短了 60%,而热处理部件的热处理时间几乎缩短了一半。研究人员还报告称,在某些情况下,部件的质量和尺寸精度也有所提高。

左图:原始工具;右图:经拓扑优化后的增材制造部件。冷却通道均匀分布在工具表面,并更靠近表面,以实现更好的温度控制。(图片来源:弗劳恩霍夫IWU研究所)

弗劳恩霍夫IWU研究所目前正在开展一项名为EWAM(高效增材制造工具制造)的后续项目,旨在解决增材制造技术推广应用所面临的障碍。该项目的目标是开发能够为3D打印制造工具设计温度控制系统的自动化软件工具。计划开发的软件插件将兼容多种3D CAD程序,并采用通用编程语言,以促进其在业界的广泛应用。

得益于AdTopoTool,模具重量显著减轻,从265克降至174.8克。注塑模具示例(左:原始模具,右:拓扑优化后的模具)。图片来源:弗劳恩霍夫IWU研究所

该研究将激光粉末床熔融3D打印技术与优化的几何形状和智能冷却系统相结合。弗劳恩霍夫IWU研究所预计,这种方法将通过提供更快的实施速度和更高效的资源利用解决方案,使中型工具制造商受益。

来源:iwu.fraunhofer.de